¿Qué es el SHM? Beneficios y Aplicaciones del Structural Health Monitoring

Descripción

La vigilancia o monitorización de la salud estructural, Structural Health Monitoring SHM por sus siglas en inglés, implica la observación y el análisis de un componente o sistema a lo largo del tiempo para identificar la variación de alguna de sus características (físicas, químicas o eléctricas), que provoque una degradación de sus prestaciones, presentes o futuras. La inspección periódica, en línea y automática diferencia esta técnica de los tradicionales Ensayos No destructivos-END.

El objetivo fundamental de un programa de monitorización estructural es dar respuesta a las siguientes preguntas:

- ¿Mi componente está dañado?

- ¿Dónde está localizado el daño?

- ¿Cuál es el tipo de daño?

- ¿Cuál es la extensión del daño?

- ¿Cuál es la vida útil restante del sistema?

Esta última cuestión implica la prognosis o el diagnóstico del estado del componente para estimar, mediante la predicción de futuros escenarios de carga, la vida útil restante. El uso combinado de la vigilancia/monitorización estructural y la prognosis de una estructura hace posible la toma de decisiones informada acerca del uso, la operación, el mantenimiento y la baja del servicio de un activo y por tanto permite una gestión activa de su ciclo de vida.

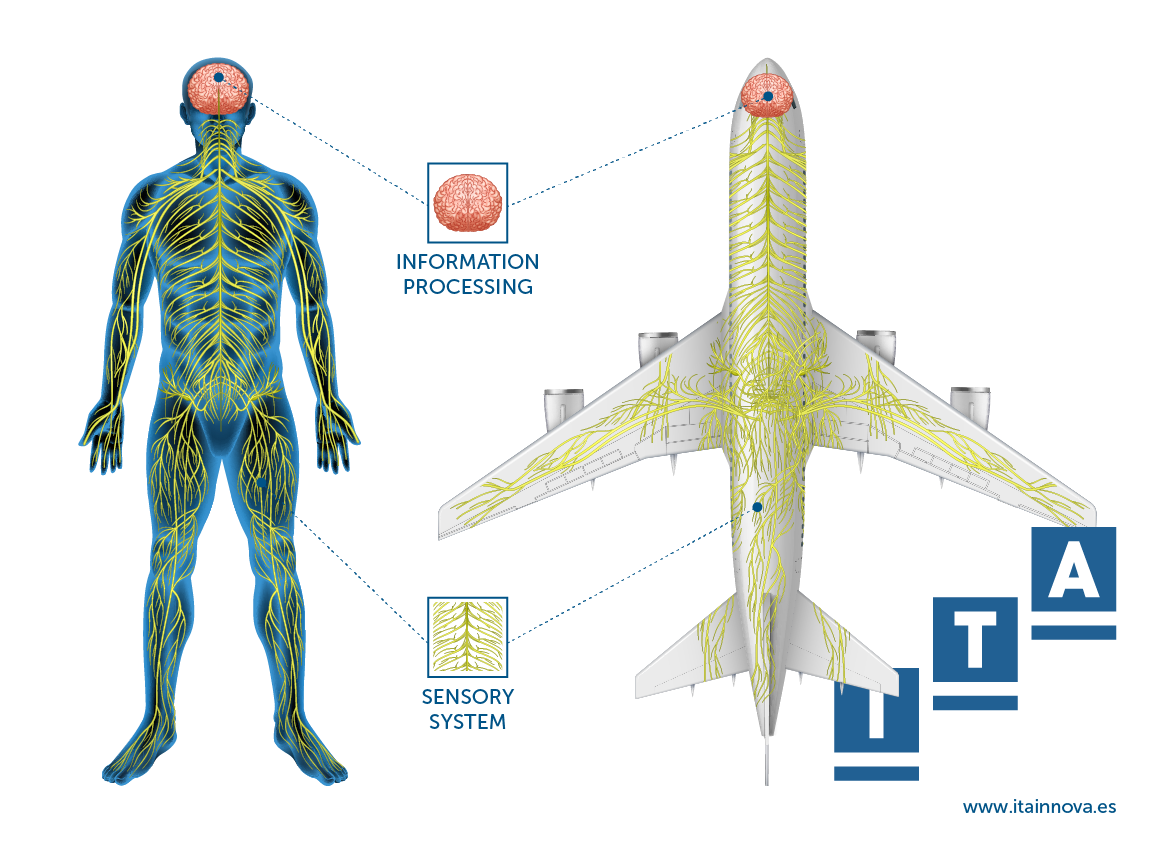

De forma muy simplificada, la vigilancia de la salud estructural intenta trasladar los sistemas sensoriales y nerviosos de los seres vivos a las estructuras/sistemas/activos de forma que los gestores de estos tengan información centralizada acerca de su estado en tiempo real.

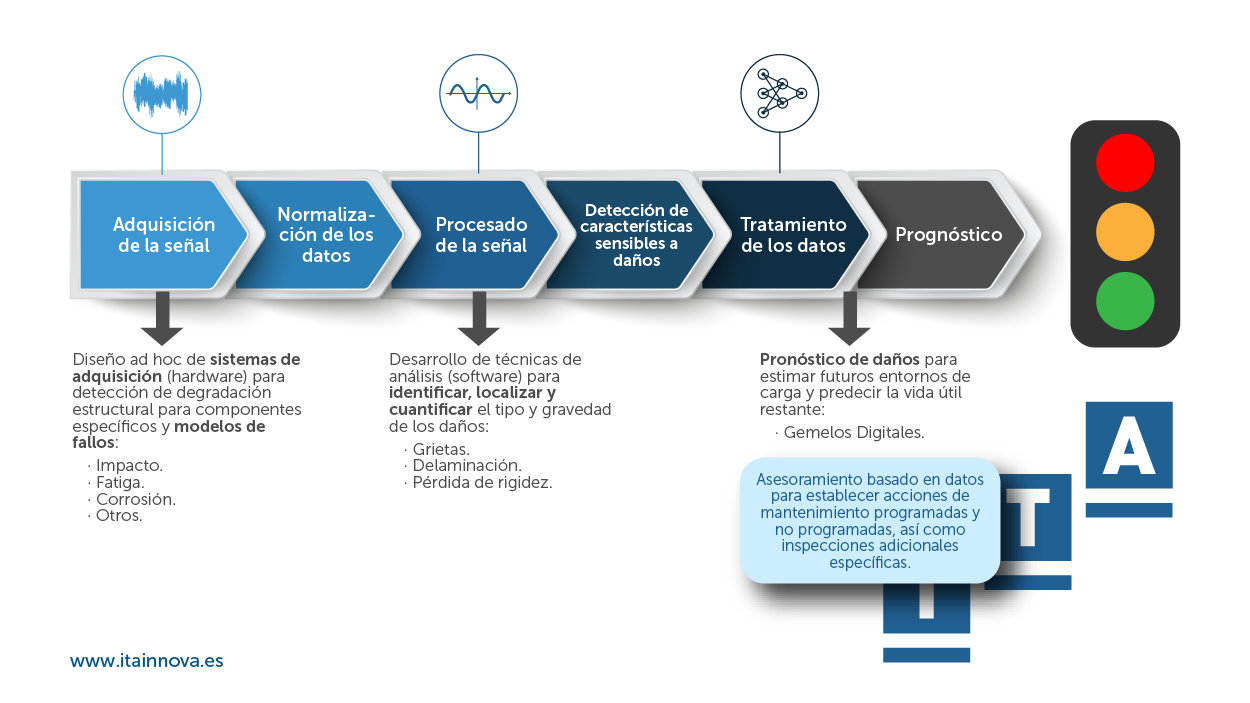

El diseño y la implementación de un sistema SHM depende de las características de cada aplicación, su escala temporal y de los objetivos de detección del tipo de daño. De forma muy general, el proceso de monitorización estructural incluye las siguientes etapas:

- Evaluación operacional del sistema. Esta fase permite definir e identificar tanto los tipos de daño como las condiciones operacionales del sistema, la selección de las tecnologías de medida, así como establecer la relación coste/beneficio entre el coste del componente monitorizado y del sistema de vigilancia, bien en términos económicos o de gestión de riesgos.

- Adquisición, limpieza y normalización de datos. Este proceso implica la instrumentación de la estructura, incluyendo la selección de los tipos de sensores, su número y localización para maximizar la probabilidad de detección, la definición de la frecuencia de las inspecciones (periódicas o a demanda tras eventos extremos) que determina el volumen de información de las señales, junto con el hardware de adquisición y digitalización de señal. También se incluye el tratamiento de señal, la normalización de las variaciones debidas a las condiciones ambientales (temperatura, presión, humedad…) y de operación (vibración, ciclos característicos, etc…) y el filtrado de aquella información que no es relevante de cara a la extracción de características de la señal.

- Extracción de características. A partir de las señales adquiridas, se extrae información acerca del estado real del sistema por medio de la identificación de características sensibles al daño. Estas características pueden ser tanto magnitudes físicas extraídas de la estructura (aceleraciones asociadas a modos de vibración) como resultados de esquemas de reducción de datos o tratamiento estadístico de la señal.

- Toma de decisiones informada. Este punto proporciona un valor diferencial a la vigilancia estructural y tradicionalmente no se le ha prestado excesiva atención en la literatura científica. Una vez disponibles las características sensibles al daño, éstas se incorporan a modelos numéricos o estadísticos para identificar el estado actual del sistema y a partir del estado actual de la estructura, junto con la predicción de los futuros escenarios de carga es posible predecir la vida útil restante mediante el modelado de la física del sistema (simulación numérica junto con gemelos digitales) o bien mediante modelos basados en datos. A partir de las predicciones de estos modelos es posible plantear acciones de mantenimiento, programadas o no, extensión de vida útil o desmantelamiento de basadas en el estado y uso real de la estructura y no en intervalos/umbrales definidos de forma genérica por el fabricante (los cuales suelen incluir generosos coeficientes de seguridad).

Aplicaciones

A pesar del enorme esfuerzo realizado por investigadores en avanzar en el estado del arte en esta tecnología, en la actualidad, el uso de la misma está limitado a aquellas aplicaciones donde la ratio seguridad/riesgo o los costes económicos o en personas derivados de un fallo catastrófico son muy elevados.

Ejemplo de esto son infraestructuras de obra civil, instalaciones petrolíferas y estructuras aeroespaciales. Debido a su particularidad, los sistemas de monitorización diseñan a medida, utilizando soluciones específicas para cada sector, y no existiendo soluciones comerciales off-the-shelf que integren todas las fases del proceso de vigilancia estructural.

Sin embargo, dado el potencial de la técnica, las oportunidades de negocio que pueden emerger alrededor de su aplicación, el cambio de los sistemas de mantenimiento basados en intervalos de tiempo a los basados en el uso o el estado junto con la aparición de sensores y sistemas de adquisición de datos de bajo coste e inalámbricos es previsible que en un futuro próximo su aplicación se extienda a múltiples sectores como ferrocarril, automoción o sistemas de almacenamiento de energía.

Beneficios

La incorporación de un sistema de vigilancia de la salud de un sistema permite optimizar los criterios de diseño, operación y/o mantenimiento, pasando de criterios basados en la experiencia o en estimaciones conservadoras a otros que aprovechan una fuente de información acerca del comportamiento en servicio en línea y en tiempo real, repercutiendo directamente en los costes del sistema a lo largo de su ciclo de vida, desde su diseño, fabricación, explotación y desmantelamiento.

Desde un punto de vista de diseño se puede dar el salto desde aproximaciones más tradicionales basadas en el diseño seguro o en conceptos de vida infinita, a aproximaciones centradas en la tolerancia al daño, que permiten, por concepto, que los componentes se deterioren durante su servicio.

Estas aproximaciones, junto con la vigilancia online de la integridad de la estructura, permiten la identificación y control de áreas críticas de las estructuras durante su uso. De esta forma se proporciona una garantía de calidad adicional para los productos finales, evitando fallos catastróficos o el deterioro súbito e incontrolado de sus prestaciones en servicio. De forma adicional, se puede plantear la optimización de las estrategias de mantenimiento al integrar desde la fase de diseño una fuente de información acerca del estado real de la estructura que llevará a maximizar la seguridad y a minimizar el gasto.

Las fases de diseño con incertidumbres en cuanto a las propiedades a largo plazo del material o las cargas extraordinarias dejan de ser una preocupación puesto que el componente, al tomar conciencia de sí mismo, es capaz de alertar acerca de su comportamiento fuera de los márgenes de servicio seguro.

La vigilancia estructural también permite revelar la aparición de daño en las estructuras que de otro modo permanecerían invisibles hasta que se produjese una manifestación catastrófica/inesperada del daño, permitiendo tomar decisiones como la retirada del servicio para realizar acciones de mantenimiento no programado, o bien continuar hasta el próximo mantenimiento programado. Un claro ejemplo son las aplicaciones que utilizan materiales compuestos sometidos a proyecciones o impactos, los cuales pueden resultar apenas visibles a diferencia de los materiales metálicos tradicionales y sin embargo actuar como puntos de inicio de grietas o delaminaciones en el material.

En resumen, la aplicación de las técnicas de monitorización de la salud estructural nos permite:

- Aumentar la disponibilidad de la estructura con un coste mínimo ya que se dispone de información acerca del total de la vida de la estructura consumida y la vida restante en todo momento.

- Actuar en el nivel de solicitaciones para extender o reducir la vida del sistema.

- Identificar las causas reales de los posibles daños estructurales.

- Planificar las acciones de mantenimiento para los periodos de menor solicitación/uso.

- Prever la retirada del servicio y sustitución con antelación suficiente.

ITAINNOVA y la vigilancia estructural

El equipo de Materiales y Componentes de ITAINNOVA trabaja desde su visión científica, tecnológica y social para colaborar en la Neutralidad Climática de Europa, contribuyendo a mejorar la competitividad del sector productivo y la sostenibilidad medioambiental desarrollando tecnologías que, mediante la integración de técnicas de prototipado digital y métodos experimentales, permitan predecir el comportamiento funcional y la vida útil de materiales, componentes y sistemas, y mejorar las prestaciones finales de los productos y extender su vida útil haciendo un uso eficiente de los materiales y de la energía.

Entre nuestras contribuciones científico-tecnológicas en el ámbito de la vigilancia estructural, podemos destacar la colaboración con Aernnova, principal fabricante de aeroestructuras nacional (dentro del marco del programa europeo CleanSky 2), para el desarrollo del equipamiento e infraestructura que permita la identificación y cuantificación de daño en componentes aeronáuticos. El proyecto permitirá diseñar componentes más ligeros y realizar acciones de mantenimiento en base al uso real de la estructura.

Si quieres conocer más, ¡pregúntanos!

ITAINNOVA con la neutralidad climática.

FONDO EUROPEO DE DESARROLLO REGIONAL (FEDER)

Construyendo Europa desde Aragón

José Manuel Royo

ARTÍCULOS DEL MÍSMO ÁMBITO

-

Cómo diseñar componentes y sistemas más eficientes y sostenibles

Jueves, 26 Septiembre 2024

- Industria circular

-

EL ANÁLISIS QUÍMICO DE MATERIALES METÁLICOS: GARANTÍA DE DURABILIDAD Y CALIDAD

Miércoles, 20 Marzo 2024

- Ensayos

- Industria circular

- Materiales

OTROS ARTÍCULOS

-

Componentes del coche eléctrico: Desarrollo e implicaciones técnicas

Viernes, 24 Enero 2025

- Diseño y desarrollo de vehículos eficientes