Calibración de balanzas monoplato

La calibración de balanzas, como el resto de equipos de medida, consiste en la comparación con otro equipo más preciso denominado patrón, para estimar su exactitud (corrección) y precisión (incertidumbre), o lo que es lo mismo, determinar su comportamiento en la medición.

¿Necesitas calibrar una balanza? Solicita servicio o consulta todas las calibraciones.

En el artículo de hoy vamos a hablar de la calibración de balanzas monoplato mediante medidas directas con masas patrón, cuyos valores están previamente certificados.

Las calibraciones de balanzas, no sólo se realizan en las instalaciones del instituto, sino que se pueden realizar en la propia empresa.

Condiciones preliminares para la calibración de balanzas

Hay que tomar las precauciones oportunas durante el transporte de los equipos patrón empleados para garantizar, en todo momento, el buen estado de los mismos. Asimismo, se debe prestar especial atención a las condiciones que presenta el local, de tal manera que la calibración de la balanza se realice en unas condiciones adecuadas:

- No deben existir turbulencias ni corrientes de aire en la habitación.

- No deben colocarse instrumentos emisores de calor en las inmediaciones de la balanza.

- Los dispositivos de iluminación deben estar instalados a una distancia suficiente. No deben utilizarse lámparas de gran potencia para evitar radiaciones térmicas perturbadoras

Se deben anotar las condiciones ambientales del lugar de ubicación de la balanza, en cuanto a temperatura y humedad, tanto al principio como al final de la calibración de la balanza. Las masas de referencia deben acondicionarse en el mismo lugar donde se va a realizar la calibración el tiempo que se estime suficiente para conseguir una temperatura ambiente estable. Se considera que la temperatura es estable cuando la diferencia entre las temperaturas máxima y mínima anotadas durante la calibración no sobrepasa una variación superior a 4 ºC. Además, el intervalo de temperatura debe estar entre +10 ºC y +35 ºC.

Descripción del proceso de calibración

Antes de iniciar las pruebas correspondientes a la calibración de la balanza es necesario realizar una serie de pesadas previas con una carga próxima a la capacidad máxima, para poner a punto la balanza monoplato y lograr un mejor funcionamiento de la misma. Estas pesadas previas se realizarán al menos 3 veces o hasta observar que la indicación de la balanza es más o menos constante con esa carga. Tras estas pesadas, el instrumento es puesto a cero antes de iniciar el resto de las pruebas.

La calibración permite la evaluación de las características asociadas al instrumento como: repetibilidad, histéresis y excentricidad.

La prueba de repetibilidad

La prueba de repetibilidad consiste en la colocación repetida de la misma carga de forma prácticamente idéntica en el receptor de carga en condiciones de ensayo razonablemente iguales.

Esta prueba se ha de realizar, al menos, en 5 puntos distribuidos a lo largo del rango de calibración. En general se tomarán, entre otros, un valor cercano al mínimo, un valor medio y otro valor cercano al máximo rango de calibración. Si está prevista la utilización del instrumento en algún o algunos valores concretos de carga es conveniente realizar las pruebas en estos valores. También se debe de tener en cuenta los patrones de masa disponibles, por lo tanto se elegirán los valores de calibración de modo que se compongan con el menor número de patrones.

La prueba de histéresis

En la prueba de histéresis se colocan cargas de valor conocido y se registra el valor de indicación del instrumento para evaluar el funcionamiento de la balanza en todo el rango de calibración.

En este caso, se toma el valor de indicación de cero de la balanza. Se coloca en el receptor de carga la masa de referencia de menor valor nominal de las elegidas y se anota el valor de indicación de la balanza. A continuación, se añade la masa de referencia de valor inmediatamente superior a la anterior y se anota el valor de indicación de la balanza. Se siguen colocando pesas de referencia hasta cubrir el rango de calibración seleccionado. Se repite el mismo proceso en sentido decreciente, retirando en orden inverso las pesas colocadas.

La prueba de excentricidad

La prueba de excentricidad trata de comprobar los resultados que se obtienen al colocar una misma carga modificando el punto de aplicación y se puede omitir en aquellas balanzas en las que el dispositivo receptor de carga no permita su realización. Se elige una de las masas de referencia que tenga de valor nominal entre 1/3 y 1/2 del alcance máximo de la balanza.

Expresión de los resultados

A partir de la prueba de repetibilidad se procede a calcular los resultados de la calibración de la balanza, fundamentalmente:

- La corrección, que es la diferencia entre el valor del patrón y la media aritmética de las distintas reiteraciones en cada uno de los puntos del campo de medida seleccionados, y

- La incertidumbre de calibración, que es el valor de la semiamplitud del intervalo, alrededor del mejor valor disponible, dentro del cual, se encuentra el valor verdadero con una probabilidad determinada.

Emisión del certificado de calibración

Por último, se emite el certificado correspondiente a la calibración de la balanza en el cual se recogen los resultados de la calibración y donde la trazabilidad ha de quedar garantizada. En este caso, la mejor evidencia de asegurar dicha trazabilidad es que el certificado emitido lleve el sello ENAC, ya que supone el reconocimiento formal de la competencia técnica del laboratorio para realizar la calibración según la Norma UNE-EN ISO/IEC 17025, de forma que el certificado tenga validez oficial, tanto a nivel nacional como en la mayoría de los países de la Unión Europea.

Artículo validado por:

Instituto Tecnológico de Aragón

ARTÍCULOS DEL MÍSMO ÁMBITO

-

Cómo diseñar componentes y sistemas más eficientes y sostenibles

Jueves, 26 Septiembre 2024

- Industria circular

-

EL ANÁLISIS QUÍMICO DE MATERIALES METÁLICOS: GARANTÍA DE DURABILIDAD Y CALIDAD

Miércoles, 20 Marzo 2024

- Ensayos

- Industria circular

- Materiales

OTROS ARTÍCULOS

-

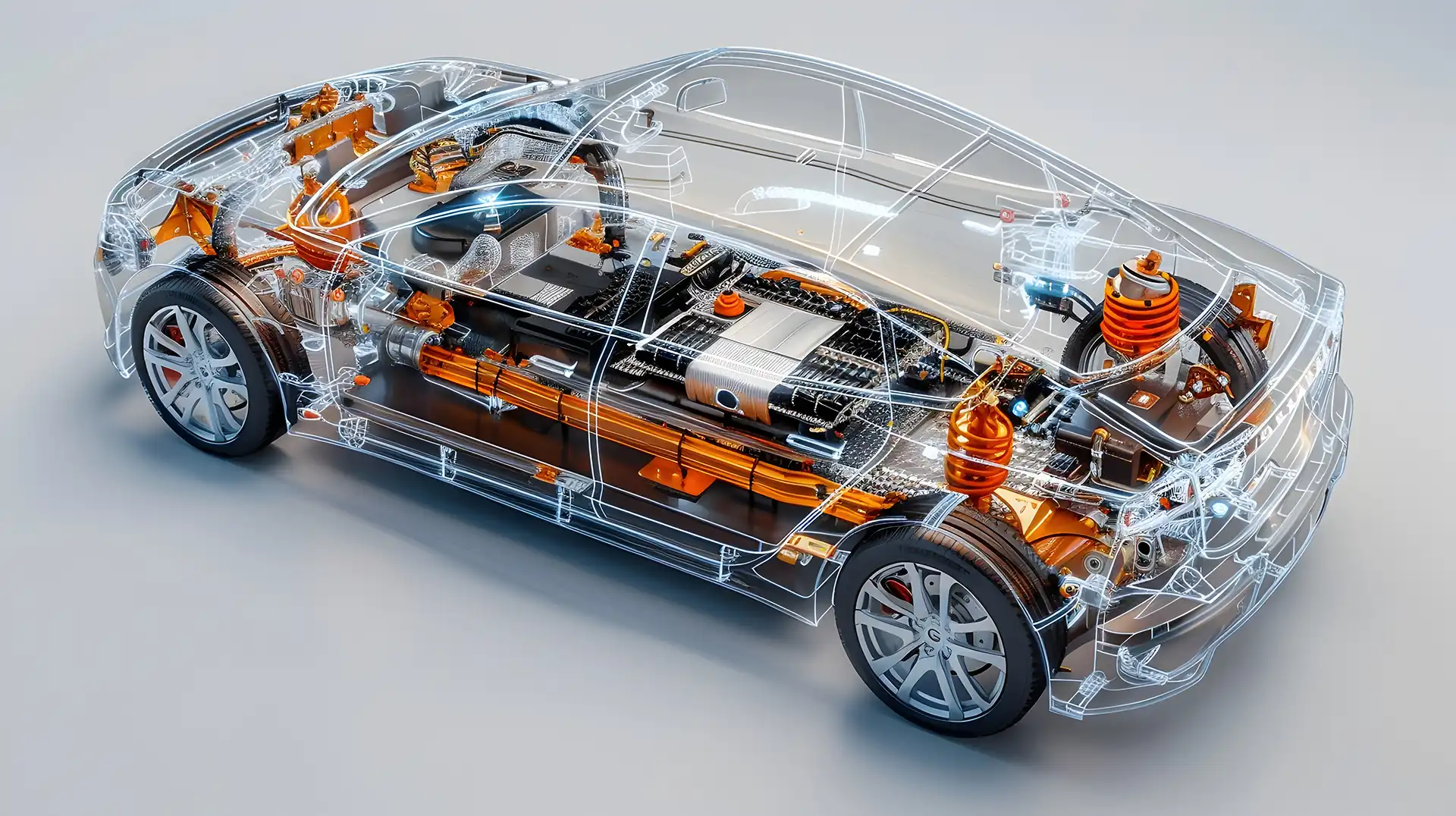

Componentes del coche eléctrico: Desarrollo e implicaciones técnicas

Viernes, 24 Enero 2025

- Diseño y desarrollo de vehículos eficientes