Modelo de simulación de procesos del flujo interno de materiales en una planta de fabricación de rodamientos

ITAINNOVA ha desarrollado un modelo de simulación de procesos por eventos discretos que permite representar los movimientos realizados por los carretilleros a partir de datos de la operativa real proporcionados por la empresa SKF Española, con el objetivo de mejorar sus procesos logísticos internos.

Periodo de desarrollo: 2018

Optimizar los procesos de movimiento interno de materiales para satisfacer la demanda

SKF Española cuenta con una planta de producción en Tudela (Navarra), dedicada a la fabricación de rodamientos para el segmento de automoción, con una capacidad de producción de más de 8 millones de unidades al año, la mayor parte destinados a la exportación.

El Grupo SKF es, actualmente, la compañía de referencia a nivel mundial en su sector gracias a una amplia gama de productos y servicios que permiten satisfacer los requerimientos de prácticamente todas las aplicaciones de movimiento rotativo y lineal en todos los sectores industriales, desde rodamientos en miniatura hasta coronas de orientación de siete metros de diámetro.

La casuística de la demanda de los clientes y las exigencias del sector hacen que la optimización de procesos internos de fabricación y suministro de piezas y pedidos sean claves para el éxito de la empresa. En los últimos años el grupo SKF ha invertido en la modernización de la planta de Tudela para modernizarla y equiparla con nuevos canales de producción para atender la demanda externa que les permiten responder de forma eficiente.

Debido a la creciente demanda, la empresa persigue optimizar aún más sus procesos de movimiento interno de materiales mediante herramientas avanzadas de simulación de procesos para lo que requiere contar con la ayuda de ITAINNOVA como centro de referencia en el uso de estas tecnologías.

Hay herramientas como Kajal que ayudan a la optimización de procesos en tu cadena de suministro.

ITAINNOVA realiza el modelo de simulación de procesos en el proyecto

El objetivo del proyecto para ITAINNOVA, era realizar un modelo de simulación de los procesos de movimiento interno de materiales que permitiera evaluar la ocupación de los recursos en la planta de fabricación de SKF.

Actualmente el movimiento de materiales se realiza a través de carretillas en los procesos de recepción, expedición y suministro a línea de piezas y materiales auxiliares como embalajes o contenedores vacíos.

Para analizar estos movimiento se ha desarrollado un modelo de simulación de procesos por eventos discretos que permite analizar los movimiento regulares, propios del proceso de fabricación, así como los eventos no habituales, a través de la estimación del efecto que tienen sobre la carga de trabajo total. Dentro de los movimientos realizados por los carretilleros se incluyen las tareas de recepción, suministro de componentes, transporte interno y expediciones.

ITAINNOVA ha planteado la realización del proyecto persiguiendo varios objetivos específicos como la identificación de las reglas de gestión de movimientos habituales; estimación de movimientos de imprevistos; generación de un modelo de simulación que represente de forma fidedigna el flujo de materiales de la empresa y la evaluación de posibles alternativas que pudiera mejorar los flujos internos de materiales.

Un modelo de simulación de procesos que permite representar los movimientos realizados por los carretilleros

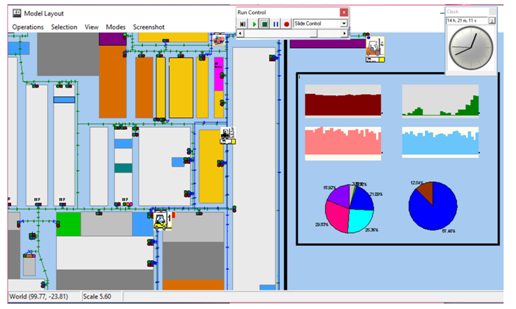

En el proyecto ITAINNOVA ha desarrollado un modelo de simulación de procesos por eventos discretos que permite representar los movimientos realizados por los carretilleros (recepción, componentes, transporte interno y expediciones) a partir de datos de la operativa real proporcionados por la empresa.

En concreto se ha realizado la simulación del layout a escala y rutas definidas para representar el movimiento de los flujos de materiales según operativa real. Se ha programado la lógica de funcionamiento de la empresa, programando las reglas de gestión de los movimientos, definidas según operativa real, así como los tiempos de operación parametrizados de acuerdo a operativa real (tiempos carga, descarga, báscula, manipulación palet doble, etc).

Por otro lado se han considerado dos tipos de movimientos para el flujo de materiales, los habituales, que son los propios del proceso de fabricación y los imprevistos, considerados como movimientos no habituales realizados durante operativa regular (como llamadas teléfono, avisos no calidad, modificaciones/ajustes cambios de tipo, fallos en ubicación, etc).

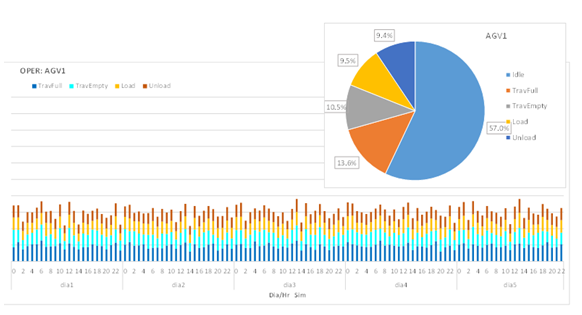

Se ha utilizado el escenario de simulación de procesos para modelar nuevos escenarios con sistemas alternativos, comprobando la funcionalidad de incorporación de sistemas AGV en la planta, para determinadas operativas muy puntuales y con el objetivo de aligerar la carga de trabajo existente para los carretilleros.

Nuevas configuraciones para reducir la saturación de trabajos de los carretilleros

Gracias a la realización de la simulación de procesos en el flujo de materiales interno, la empresa ha podido valorar nuevas configuraciones de layout y nuevos modos de organización de tareas, movimientos habituales o movimientos imprevistos, en cuanto a la operativa de movimientos internos que incluye las tareas de recepción, suministro de componentes, transporte interno y preparación de expediciones.

En ese sentido, la empresa ha analizado posibilidades para reducir la saturación de trabajos de los carretilleros, proporcionando un modelo de suministro más optimizado. A su vez la simulación de la utilización de de sistemas AGV en la planta ha sido clave para validar su implantación en determinadas operativas muy puntuales y con el objetivo de aligerar la carga de trabajo existente para los carretilleros.

Durante los últimos años, SKF Española ha ido creciendo en tecnología y nuevos procesos productivos y nos encontramos con la necesidad de optimizar también nuestros procesos logísticos internos.

La propuesta de ITAINNOVA nos gustó desde el principio porque nos permitió no sólo tener una simulación de nuestros flujos e identificar las áreas críticas actuales; sino que nos permitió también hacer simulaciones sobre posibles nuevos escenarios; facilitando así la toma de decisiones.

Gracias a ello hemos podido poner números y valorar la situación actual identificando nuestros cuellos de botella y áreas más saturadas. En base a esas conclusiones, implementamos acciones de mejora de forma que las tareas entre las distintas área está ahora más equilibrada.

El tener un modelo de flujos de la fábrica nos permitió de una forma relativamente rápida y eficiente el ver los efectos que puede tener en él posibles cambios y mejoras que se pueden implementar.

José Luis Izquierdo. Responsable Supply Chain, SKF (2018)

¿Quieres hacer una simulación para mejorar tus procesos? Puedes seguirnos también en nuestra newsletter.

Pilar Fernández de Alarcón

ARTÍCULOS DEL MÍSMO ÁMBITO

-

Componentes del coche eléctrico: Desarrollo e implicaciones técnicas

Viernes, 24 Enero 2025

- Diseño y desarrollo de vehículos eficientes

-

Vehículos definidos por software (VDS): tecnologías clave y aplicaciones

Jueves, 10 Octubre 2024

- Diseño y desarrollo de vehículos eficientes

OTROS ARTÍCULOS

-

Componentes del coche eléctrico: Desarrollo e implicaciones técnicas

Viernes, 24 Enero 2025

- Diseño y desarrollo de vehículos eficientes